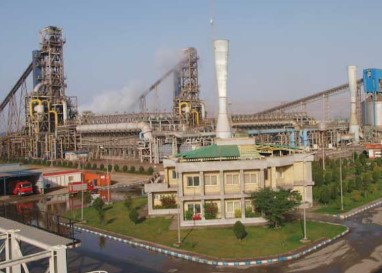

عطاالله معروفخانی در گفتوگو با خبرنگار روابط عمومی در خصوص وضعیت مصرف انرژی در شرکت فولاد هرمزگان بیان کرد: فرایند تولید فولاد بر پایه مصرف انرژی تمرکز دارد و گاز طبیعی و برق، حاملهای انرژی اصلی مورد استفاده در این صنعت به شمار میروند. ازآنجاکه صنعت فولاد جزو صنایع انرژیبر محسوب میشود، هرگونه افزایش بهرهوری و بهینهسازی در مصرف انرژی باعث کاهش قیمت تمامشده محصول و افزایش قدرت رقابتپذیری میشود. وی ادامه داد: افزایش روزافزون مصرف انرژی بهموازات کم شدن میزان تولید آن باعث ایجاد ناترازی و ناهمخوانی در تولید و مصرف انرژی و اعمال محدودیتهای شدید برق و گاز بر صنایع بهویژه صنایع فولادی شده است. مدیرعامل شرکت فولاد هرمزگان با اشاره به محدودیتهای انرژی اعمالشده بر این شرکت در سالهای اخیر، خاطرنشان کرد: اعمال محدودیتها بر شرکت باعث تحمیل توقفات زیاد و بهتبع آن خسارتهای مالی هنگفت به شرکت شده است. گفتنی است در صنایع دارای سیستم احیای مستقیم به روش میدرکس، امکان استفاده از سوخت جایگزین در پروسه تولید وجود ندارد.

پیشنهادهایی برای بهبود تأمین انرژی

معروفخانی تصریح کرد: جهت برونرفت از چالشهای انرژی و توسعه پایدار صنعت فولاد مواردی پیشنهاد میشود، از جمله اصلاح مدل اقتصادی سرمایهگذاری در صنایع مادر در خصوص سرمایهگذاری در صنایع زیرساختی و بازگشت سرمایه مشابه با سایر صنایع و جذاب شدن سرمایهگذاری در صنایع انرژی، احداث یا ارتقای نیروگاههای اختصاصی، مدیریت بهتر مصرف برق و گاز در کشور و کاهش محدودیتهای صنایع مادر، استفاده از انرژیهای تجدیدپذیر از قبیل انرژی خورشیدی برای تأمین بخشی از انرژی موردنیاز، ایجاد تفاوت معنادار در هزینه انرژی برای واحدهای صنعتی ارزشآفرین با سایر صنایع در راستای کاهش هزینههای تولید، توجه و تأکید بیشتر بر بهینهسازی و بهرهوری انرژی در سطح کشور بهویژه صنایع پرمصرف، اصلاح الگوی مصرف انرژی در مصرفکنندگان سوخت خانگی و نوسازی تجهیزات.

اخذ گواهینامههای استاندارد برای مصارف انرژی

مدیرعامل شرکت فولاد هرمزگان با بیان اینکه این شرکت از سال ۱۳۹۳ با تدوین خطمشی انرژی و تدوین کمیته انرژی، اقدام به استقرار سیستم مدیریت انرژی بر اساس استاندارد ISO 50001 کرده است، عنوان کرد: در سال ۱۳۹۴ موفق به اخذ گواهینامه ISO 50001:2011از شرکت TUV INTRCERT شدیم و در سال ۱۳۹۶ این استاندارد را از شرکت SGS اخذ کردیم. همچنین شرکت فولاد هرمزگان در سال ۱۳۹۸ در راستای تحقق اهداف استراتژیک «بهینهسازی مصارف عمده» و تعهد به بهبود مستمر عملکرد انرژی، اقدام به ارتقای سیستم موجود و اخذ استانداردISO 50001:2018 کرده است.

معروفخانی با اشاره به اقدامات صورتگرفته فولاد هرمزگان، اظهار کرد: یکی از این اقدامات اندازهگیری مصارف انرژی شرکت و ارزیابی مصارف انرژی با معیارهای استاندارد ملی آهن و فولاد (شماره ۹۶۵۳) بوده است. نکته قابلتوجه در این خصوص آن است که فولاد هرمزگان از سال ۱۳۹۳ تحت بازرسی سازمان ملی استاندارد ایران قرار دارد و هر سال موفق به اخذ گواهینامه انطباق با علائم استاندارد شده است. در حال حاضر مصارف انرژی سال ۱۴۰۰ شرکت فولاد هرمزگان تحت بازرسی استاندارد قرار دارد. دیگر نکته مهم در این زمینه، بهبود مستمر سیستمهای اندازهگیری و اجرای سطح ۲ اتوماسیون در شرکت فولاد هرمزگان جهت اندازهگیری، ثبت دقیق و کنترل بیشتر مصارف انرژی و آب است. وی در خصوص دیگر اقدام فولاد هرمزگان گفت: پیشبینی مصارف انرژی سال آتی و هدفگذاری مصارف انرژی در دستور کار قرار گرفته است.

حمایت از بهرهوری مصرف انرژی

مدیرعامل شرکت فولاد هرمزگان با بیان اینکه از هر اقدامی برای بهرهوری و کاهش مصرف انرژی در سازمان و واحدهای تولید حمایت میکنیم و چندین اقدام را در این خصوص صورت دادیم، گفت: همواره از تیم مدیریت انرژی حمایت میکنیم و به نماینده مدیریت انرژی تفویض اختیار دادهایم. همچنین مدیریت مصرف انرژی را در طرحهای فولاد هرمزگان در اولویت قرار دادهایم. ضمن اینکه حوزه خرید را ملزم به تأمین مواد اولیه از منابع با بهترین راندمان در مصرف انرژی کردهایم.

معروفخانی افزود: اهتمام به تأمین و جایگزینی تجهیزات، قطعات یدکی و خدمات پربازده انرژی و نیز تشکیل کارگروه ویژه با حضور وزارت نیرو در راستای تأمین انرژی پایدار سازمان از طریق سرمایهگذاری در تولید برق از دیگر اقدامات فولاد هرمزگان بوده است. در همین حال برای اولین بار سیستم فیلتر ویژه کاهش آلودگی و بهبود کیفیت فیزیکی گاز طبیعی در ایران را راهاندازی کردیم. همچنین بهطور مستمر آگاهی کارکنان را از بهرهوری مصرف انرژی افزایش میدهیم و آموزش و ترغیب آنان را در بحث مدیریت مصرف انرژی در دستور کار قرار دادهایم. وی اضافه کرد: در شهریورماه امسال نیز جلسه بازنگری و بررسی سیستم مدیریت انرژی را برگزار کردیم. در ادامه نیز پروژههای کاهش مصرف انرژی مانند نصب لنس سایدوال و بهینه کردن ایستگاه گاز و چندین پروژه دیگر را تعریف و از اجرای آنها حمایت کرده ایم.

اجرای پروژههای بهبود انرژی

مدیرعامل شرکت فولاد هرمزگان با بیان اینکه همواره پروژههای بهبود را دنبال میکنیم، به برخی از پروژهها اشاره کرد و گفت: پروژه کاهش مصرف ویژه انرژی الکتریکی کورههای قوس با انجام پروژههایی مانند افزایش مقدار تزریق اکسیژن به کورهها، کاهش زمان POWER-ON کورهها، افزایش ریت شارژ اسفنجی به کورهها، بهبود کیفیت سرباره در واحد فولادسازی و… در سال جاری با موفقیت انجام شدند. همچنین تعمیرات سالیانه واحدهای بهرهبرداری در راستای کاهش توقفات اضطراری و تداوم تولید در سالهای ۱۴۰۰ و ۱۴۰۱ صورت گرفت. در همین حال پروژههای اصلاحات در ریفرمرهای واحد احیا انجام و در کنار آن مواد اولیه با کیفیت بالا تهیه شد.

معروفخانی ادامه داد: پروژه کاهش مصرف انرژی حرارتی و الکتریکی در واحد احیا مستقیم با نصب مخازن HP و LP گاز نیتروژن در واحد تولید گازهای صنعتی، پروژه کاهش مصرف برق واحد تصفیه آب با اصلاح سیستم پیشتصفیه و کاهش مصرف برق واحد آهکسازی مجموعه اقداماتی بودند که باعث بهبود عملکرد انرژی شرکت در سال های ۱۴۰۰ و سال ۱۴۰۱ شدند.